行业新闻

当前位置:首页 >新闻资讯>行业新闻

陶瓷釉料低温烧成技术突破与工艺优化路径探析

发布时间:2025-04-25

在传统日用陶瓷制造领域,釉料制备长期存在能耗高、工艺复杂的技术瓶颈。以硼系化合物应用为例,受制于水溶流失风险,行业普遍采用1300℃熔块工艺,导致生产成本居高不下。近期公开的创新性专利方案通过工艺革新,成功实现了生料釉直接添加硼酸的技术突破,为行业工艺升级提供了新思路。

一、传统工艺的技术缺陷与革新方向

1. 常规生料釉体系通常由长石(25-60%)、石英(15-30%)、粘土(7-13%)、滑石(3-12%)及微量添加剂构成,其烧成温度需维持1380-1480℃区间。这种高温工艺直接导致:窑炉能耗显著增加(天然气消耗量>200m³/吨制品)

2. 窑具寿命缩短(碳化硅棚板使用<50窑次)

3. 生产周期延长(80米隧道窑进车速度仅2-3m/h)

二、硼系化合物改性机理与工艺创新

1. 创新方案的核心在于突破性地引入1-20%硼酸/硼砂,通过三项关键工艺控制实现有效固着:研磨参数优化:采用1:1.5-2.0:0.5-0.6的料球水比,确保硼元素均匀分散

2. 粒径精准控制:360目筛余量≤0.01%(对应D90<8μm)

3. 浆料浓度管理:出磨浓度维持55-65波美度,后续仅允许加水稀释

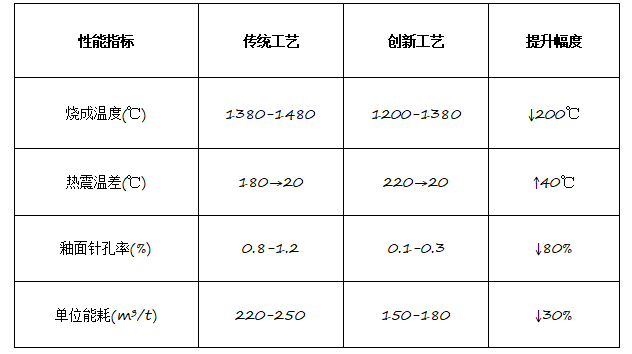

三、技术指标提升对比分析

经实际生产验证,新工艺展现出显著优势:

四、工艺实施要点与质量控制

1. 原料配伍原则:B₂O₃含量宜控制在0.5-12%,过高易导致釉面过烧

2. 添加剂协同:配合0.001-0.0015%腐殖酸钠可改善釉浆流变特性

3. 烧成制度调整:氧化/还原焰适应性增强,需匹配0.5-1.5%ZnO/TiO₂添加

五、产业应用前景展望

l 该技术已在隧道窑、推板窑等主流窑型实现产业化应用,典型效益包括:窑炉产能提升:80米隧道窑进车速度达5-6m/h,产能翻倍

l 综合成本下降:燃料成本节约35%,窑具损耗降低40%

l 产品良品率:优等品率>80%,较传统工艺提升15个百分点

当前该技术体系已衍生出多个配方变体,适用于强化瓷、骨质瓷等不同品类生产。随着双碳战略推进,这种低温快烧技术将成为陶瓷行业转型升级的重要突破口,建议企业重点关注工艺适配性改造与操作人员培训,以实现技术红利最大化。

肇庆市新润丰高新材料有限公司拥有完整的氧化锌产业链,主营产品有:发明专利产品RA95型釉用活性煅烧氧化锌、超耐磨活性氧化锌、T2570锌基异构体涂料级氧化锌、釉用抗菌氧化锌、纳米分散液、高端熔块氧化锌、超自洁活性氧化锌、纳米易洁氧化锌抗菌涂膜、重质超导热球形氧化锌、超0#锌锭99.7间接法低铅环保级氧化锌、常规99.5和99.6煅烧氧化锌等各种规格氧化锌,品种齐全。